NaCl Buharlaştırıcı Kristalleşimi için Tİ MVR Sistemi

BuTitanyum (Ti) MVR buharlaştırma ve kristalleştirme sistemiMekanik olarak yeniden sıkıştırarak ve gizli ısıyı yeniden kullanarak,Sabit kristal kalitesi ve dar boyut dağılımını sağlayarak spesifik enerji kullanımını ve taze buhar talebini azaltır.

- Enerji tasarrufu:esas olarak elektrikle çalışan; başta çalıştırılmada veya aşırı koşullar altında trim için kullanılan taze buhar

- Klorit korozyon direnci:Titanyum (Gr.2/Gr.12) kritik ısı transferi ve basınç parçalarında çukur ve çatlak korozyonunu en aza indirir

- Sabit kristal kalitesi:Kontrolü altındaki aşırı doymak ve kalış süresi, eşit NaCl kristalleri

- Uzun kampanyalar:Sağlık tasarımı ve CIP kesinti süresini kısaltır ve ısı değiştiricisinin temizlik aralıklarını uzatır

Neden Ti MVR NaCl Kristalleşmesi için?

MVR, ikincil buharı daha yüksek bir ısıya sıkıştırır ve ısıtma ortamı olarak yeniden kullanır ve buharlaşan su birimi başına enerjiyi önemli ölçüde azaltır.Titanyumun yüksek sıcaklıklarda klorür ortamlarına üstün direnci, kirlenme / korozyona neden olan verimsizlik kaybını ve planlanmamış kesintileri azaltır.

Enerji KPI'si

Tipik güç tüketimi ≈ 15-35 kWh buharlaşan su ton başına (kompresyon oranına, ΔT'ye ve ısı transferi alanına bağlıdır).

Kristal Kalite

Zorlu dolaşım (FC) kristalleştiricisi, sıkı bir parçacık boyutu dağılımını (doldurma fraksiyonu) üreten istikrarlı ısı transferi katsayısı ve gübre yoğunluğunu korur.

Maddi Güvenilirlik

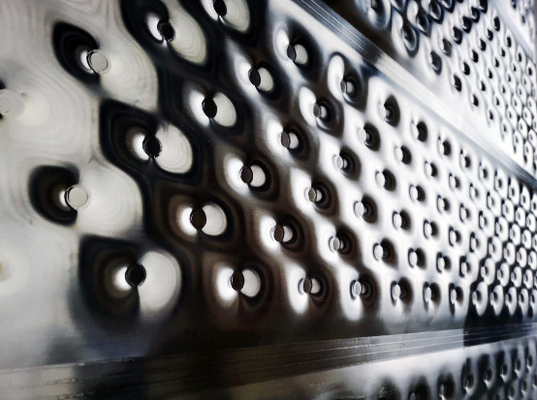

Titanyum boru paketleri / kritik görevde Ti kaplı plaka değişkenleri; maliyetleri optimize etmek için yapısel çerçeveler için dupleks paslanmaz çelik kullanılabilir.

Süreç akışı (NaCl Buharlanması ve Kristalleşimi)

- Suyun suyunun hazırlanması ve arıtılması:çözünürlük -> yumuşatma (Ca/Mg çıkarma) -> pıhtılaşma/açıklama -> çözünmezleri ve sertliği en aza indirmek için cilalama filtrasyonu

- Ön ısıtma ve havalandırma:Sürücü kuvveti dengeler ve korozyon/ köpürmeyi azaltır

- MVR zorla dolaşım buharlaşması ve kristalizasyonu:Sıkıştırılmış buhar kabuğu tarafına geri döner; aşırı doymak ve gübre yoğunluğu kontrolü nükleerleşmeyi / büyümeyi yönetir

- Katı sıvı ayrımı:kabuklu veya itme santrifüj ana likörü çıkarır; genel verimi artırmak için ana likörü geri dönüştürür

- Kurutma ve sınıflandırma:titreşimli/sıvı yatak kurutma -> tarama -> hedef boyut bandlarına ulaşmak için cilalama

- İyotlama ve yumuşatma karşıtı:Yerel yönetmeliklere uymak için line dozlama ve karıştırma

- Paketleme:1 kg perakendecilik ve 25-50 kg çanta veya toplu olarak; metal tespiti ve ağırlık kontrolü

Temel Ekipman

- Ti kabuğu ve tüp / Ti kaplı plaka ısı değiştiricileri ve zorla dolaşımlı kristalleştirici

- Yüksek hızlı santrifugal/turbo veya Roots kompresörü (kompresyon oranı ve görev ile seçilir)

- Buhar-sıvı ayırıcı, ana ısıtıcı, ön ısıtıcı, kondansatör ve vakum sistemi

- Turşu temizleme kayması (düzeltme, yumuşatma, netleştirme, filtreleme)

- Peeler/pusher santrifüj, sıvı yataklı/ titreşimli kurutucu ve tarama sistemi

- Satır içi iyotlama / anti-tozlama dozlama ve karıştırma

- Enstrümanlama: T/P/akış/iletkenlik/seviye; PLC/HMI tarihçi ile

- Onaylanmış prosedürler ve kayıtlar ile CIP kaydırma

Performans ve Boyut Girişleri

Gerekli veriler: tuzlu suyun bileşimi (NaCl, Ca/Mg, sülfatlar/silikatlar, çözünmezler), hedef NaCl derecesi ve boyutu, izin verilen ΔT, BPE, viskozite-sıcaklık eğrisi, ölçekleme eğilimi,Kullanılabilir hizmetler ve yıllık çalışma saatleri.

| Parametreler |

Tipik değer/aralık* |

| NaCl (kuru baz) |

≥ 99,2% (daha iyileştirilmiş arıtma ile ≈99,7%'e kadar) |

| Ürün nem |

≤ 0,2% (sınıf bağlı) |

| Kristal boyutlu bantlar |

İnce 0.2-0.5 mm; Tablo 0.5-1.2 mm; Kaba 1.2-2.5 mm |

| Hat kapasitesi (bitmiş tuz) |

Günde 5-500 t (modüler, çoklu tren) |

| Güç |

≈ 15-35 kWh buharlaşmış su ton başına |

| CIP aralığı |

≥ 10-20 gün (yemek ve işletme stratejisine bağlı) |

| Birincil malzemeler |

Kritik ıslak yüzeyler için Ti Gr.2/Gr.12; yapısal destek için dupleks paslanmaz çelik |

* Gerçek performans, arıtma verimliliğine, kompresör basınç oranına, ısı transferi alanına ve çalışma stratejisine bağlıdır.

Kompresör ve Enerji Optimizasyonu

- Yüksek hızlı santrifugal/turbo:Yüksek verimlilik; orta/büyük görevler için VFD ve artış karşıtı kontrol ile eşleştirme

- Kökler:Basit yapı; küçük/orta yükler ve aşamalı yenileme için uygundur

- Paralel trenler:yedeklik ve esneklik; daha düşük spesifik güce kadar aşama açma / kapatma

MVR vs. MEE vs. TVR (NaCl Kristalleşimi için)

| Kriter |

Ti MVR Sistemi |

Çoklu Etki (MEE) |

TVR |

| Taze buhar bağımlılığı |

Çok düşük (çoğunlukla elektrikli) |

Orta yüksek |

Orta |

| Özel enerji kullanımı |

Düşük (latent ısı yeniden kullanımı) |

Orta (daha fazla efekt gerekiyor) |

Orta |

| Korozyona direnci / kullanım süresi |

Yüksek (kritik parçalarda Ti) |

Orta (316L/duplex trade-offs) |

Orta |

| Kristal boyutu kontrolü |

Mükemmel (FC + istikrarlı ΔT) |

- İyi. |

- İyi. |

| Başlangıç/durma ve yük takip |

Harika. |

- İyi. |

- İyi. |

| Toplam mülkiyet maliyeti |

Orta derecede yüksek (daha kısa geri ödeme) |

Orta |

Orta |

Örnek vergisi (satış görüşmeleri için)

Turşu: Arınmış NaCl 24-26 wt% -> Hedef: 0,5-1,2 mm yemek tuzu kalitesi.

Tren: Ti ısı yüzeyi MVR FC kristalizasyonu + soyutlayıcı / itme santrifüjü + sıvı yatak kurutma + tarama + satır içi iyotlama + paketleme.

Önemli olan: çok az taze buhar ve soğutma suyu, istikrarlı ana likör geri dönüşümü, uzun kampanya süreleri ve tutarlı kristal kalitesi.

Not: Sadece genel örnekler. Laboratuvar verileri ve tam ısı/kütle dengesi ile doğrulanması gereken nihai tasarım.

Kalite ve Uygunluk

- ASME/PED basınçlı kaplar ve kaynak standartları

- Ürünle temas yüzeyleri için hijyenik tasarım, tam drenaj, ölü bacak kontrolü

- Tam malzeme izlenebilirliği ile CIP/SIP doğrulama

- Kurutma/kalım için toz kontrolü, ATEX uyumluluğu isteğe bağlı

Sık Sorulan Sorular

Neden 316L yerine titanyumu seçtin?

Yüksek sıcaklıklarda klorür tuzlu tuzlarda, titanyum, delik / çatlak korozyona üstün direnç sunar, ısı transferi bozulmasını ve planlanmamış duraklama süresini azaltır.

Ne kadar enerji tüketimi elde edilebilir?

İyi tasarlanmış MVR sistemleri genellikleBuharlaşmış su ton başına 15-35 kWhGerçek sonuçlar sıkıştırma oranına, ΔT'ye, ısı transferi alanına ve çalışma stratejisine bağlıdır.

Ölçekleme ve CIP frekansını nasıl yönetirsiniz?

Ön uç yumuşatma / netleştirme / filtreleme düşük ölçekli öncüler; çalışma sırasında hızı ve ΔT'yi optimize edin; periyodik CIP ısı transferi verimliliğini geri kazanır ve çalışma uzunluğunu uzatır.

Çeşitli boyutlarda üretilebilir mi?

Evet, kurutma ve tarama, küçük perakendecilikten toplu satışa kadar paketlerle ince / masa / kaba bantlar sağlayabilir.

Mesajınız 20-3.000 karakter arasında olmalıdır!

Mesajınız 20-3.000 karakter arasında olmalıdır! Lütfen emailinizi kontrol edin!

Lütfen emailinizi kontrol edin!  Mesajınız 20-3.000 karakter arasında olmalıdır!

Mesajınız 20-3.000 karakter arasında olmalıdır! Lütfen emailinizi kontrol edin!

Lütfen emailinizi kontrol edin!